MISE EN ŒUVRE TECHNOLOGIQUE DE LA PYROMÉTRIE

Posté le 31 mars 2022 dans Actualités

La pyrométrie optique est utilisée quand la température est trop élevée pour permettre une mesure classique (Pt100 ou thermocouples) ou quand il est impossible d’utiliser une mesure par contact (objet en mouvement).

Pour la thermométrie sans contact, il existe actuellement deux types d’appareils différents : les appareils avec point de mesure unique communément appelés pyromètres optiques et les imageurs majoritairement matriciels mais qui existent aussi en version linéaire.

1.1. Caractéristiques principales

Les principales caractéristiques techniques à prendre en compte sont les suivantes :

- La résolution spatiale :celle-ci dépend de la focalisation et de la distance à laquelle se trouve la cible. Celle-ci doit être plus petite que le spot de mesure. La constitution optique impose généralement un spot qui augmente avec la distance visée. Les constructeurs donnent en général le ratio entre distance et diamètre visé (par exemple 15 :1)

- La précision et la résolution : les fiches techniques indiquent la précision de mesure. L’incertitude inclut la précision de l’appareil et l’incertitude due aux conditions expérimentales. Il faut dont considérer que la précision est l’incertitude la plus faible que l’on peut obtenir dans le processus de mesure. Un pyromètre mal choisi peut avoir une incertitude trop élevée pour certaines conditions expérimentales alors qu’un pyromètre moins précis aura une incertitude plus faible car plus adapté aux conditions expérimentales en question.

- La bande spectrale : celle-ci est fortement liée à la plage de température de mesure souhaitée. Le tableau 1 donne une indication des longueurs d’ondes à utiliser.

- Le nombre de canaux : c’est le nombre de bandes spectrales utilisées. La très grande majorité des pyromètres sont monochromatiques, c’est-à-dire avec un seul canal. Il existe aussi des pyromètres à un seul canal à large bande (rayonnement total). Ces derniers sont assez sensibles et surtout utilisés quand l’hypothèse du corps noir est valable (visée d’un four se comportant comme un corps noir). Il existe aussi des pyromètres dit bichromatiques qui présentent l’avantage de pouvoir s’affranchir de la transmission atmosphérique (fumées, particules, sur le trajet du faisceau de mesure). La spécificité de ces appareils sera vue plus loin.

- Temps de réponse : cet élément doit être pris en compte quand il faut mesurer des variations rapides. C’est souvent le cas pour détecter des défauts sur des matériaux défilants (films plastiques, tôles de laminoir, verre plat,…). Cela exclut généralement les pyromètres à flux total utilisant soit des thermopiles soit des détecteurs pyro-électriques généralement assez lents (bande passantes inférieure à quelques Hertz).

- Température d’utilisation : cet élément est une source potentielle d’erreur ou de biais. En effet les pyromètres sont d’autant plus justes et la mesure répétable que leur température est proche de l’ambiante et stable. Pour cela les fabricants ont pour habitude de proposer en option des boitiers de protection refroidis avec une fenêtre infrarouge adaptée. Cet élément n’est pas à négliger en environnement industriel

- Interfaces : cet élément n’est pas non plus à négliger. En effet une transmission sous la forme d’un signal analogique peut être confortable cependant sa transmission en environnement perturbé peut entrainer une incertitude supplémentaire. Les fabricants proposent de nombreuses interfaces numériques (série, I2C, USB, RS232, RS485, Profibus, Ethernet,…) adaptées aux systèmes de contrôle actuels.

| Longueur d’onde du pyromètre (µm) |

Plage de température du pyromètre |

| 0.65 | > 1000°C |

| 0.7-1.1 | 700°C to 1800°C |

| 1.6 | 250°C to 1800°C |

| 2.3 | 200°C to 1500°C |

| 5 | 100°C to 1800°C |

| 7.9 | 0°C to 1000°C |

| 8-14 | -40 to 1000°C |

Tableau 1. Plage de température indicative d’utilisation des pyromètres en fonction de la longueur d’onde de celui-ci. La mesure est d’autant plus précise que l’on utilise la longueur d’onde la plus courte.

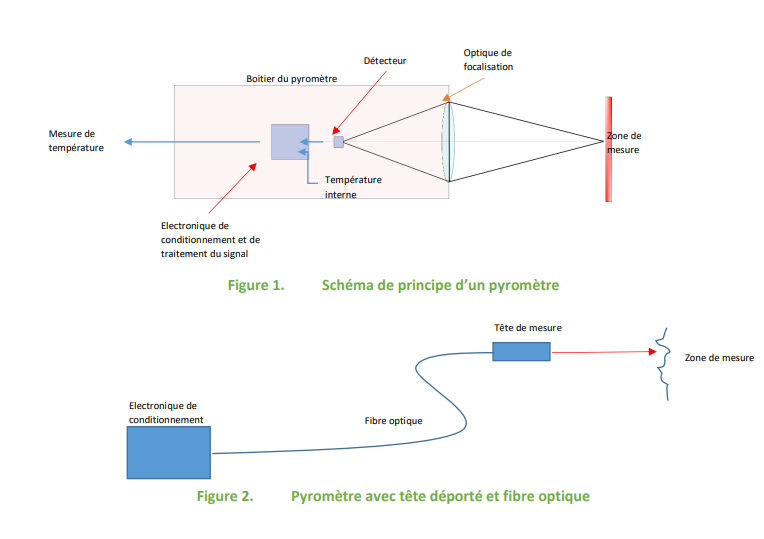

Constitution d’un pyromètre

Un pyromètre est constitué d’une optique de focalisation adaptée à la bande spectrale utilisée (figure 1). Celle-ci forme l’image de la zone cible sur le détecteur. Le détecteur est adapté à la bande spectrale utilisée. Cette configuration permet une mesure optimale à une distance donnée. On choisit la configuration en fonction de la distance de la cible. Le pyromètre est utilisable à des distances différentes de la distance nominale, cependant le spot de mesure (zone de mesure utile) sera plus grand qu’à la distance nominale. Les constructeurs donnent en général le ratio entre distance et diamètre visé (par exemple 15 :1).

Le détecteur donne un signal quantique (comptage des photons) ou pyrométrique (mesure de la puissance reçue par le détecteur). Dans le cas des détecteurs pyrométriques (thermopile ou détecteurs pyro-électriques), le signal dépend de la température de la zone visée et de la température interne du pyromètre. Pour corriger cela, on mesure la température à l’intérieur du pyromètre afin de corriger la température de mesure. C’est une des sources principales du biais de mesure. Certains pyromètres utilisent un chopper (permettant de viser alternativement la température de la zone de mesure et une température interne de référence) afin de mieux s’affranchir de ce biais. Une variante importante existe consistant à séparer l’optique de focalisation de l’électronique grâce à une

liaison par fibre optique. Cela permet de placer la tête de mesure peu sensible à la chaleur proche de la zone à mesurer et placer le détecteur et l’électronique de conditionnement à l’abri de la chaleur (figure 2).

Pyromètres bi-chromatiques

La constitution des pyromètres bi-chromatiques est similaire au pyromètre monochromatique avec la possibilité de mesurer deux bandes spectrales différentes.

Principe :

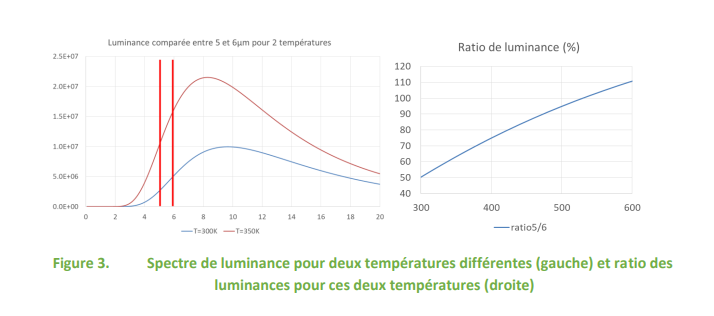

Dans un premier temps on considèrera l’hypothèse du corps gris comme valable. Sur la figure 3 à gauche on peut voir la luminance en W/m3 à deux températures. On constate que le ratio entre ces deux

luminances varie en fonction de la température (figure 3 à droite). Si l’émissivité est la même à ces deux longueurs d’ondes (hypothèse du corps gris) ce ratio permet de déduire la température du matériau avec une bonne précision. En outre en cas de transmission dégradée (vapeur, particules,…) ou de mesure à travers une fenêtre de protection, ce ratio ne sera pas affecté.

Et si le corps n’est pas gris ?

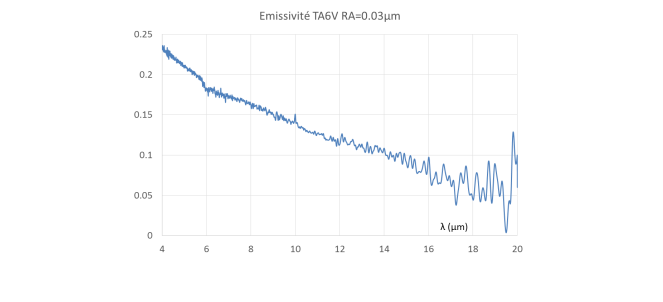

La plupart des mesures industrielles se font sur des matériaux connus. On peut prendre comme exemple le cas du titane. Celui-ci n’est pas gris (figure 4). Les constructeurs de pyromètres bichromatiques ont trouvé la parade : permettre de corriger le ratio d’émissivité. Deux méthodes sont possibles pour la calibration de ce ratio : on connait l’émissivité spectrale (comme dans le cas du titane) ; on calibre le pyromètre en visant une surface identique au matériau visé de température connue (mesurée avec un thermocouple de contact par exemple) et l’on règle le ratio d’émissivité jusqu’à obtenir la bonne température.

Figure 4. Emissivité spectrale d’une nuance de titane pour une rugosité de 0.03µm. On constate que l’émissivité est faible et varie continument en fonction de la longueur d’onde

Quand utilise-t-on la pyrométrie bichromatique ?

La pyrométrie bichromatique est très utilisée dans des procédés où l’émissivité peut varier d’un niveau faible à des valeurs élevé (en métallurgie par exemple où les métaux peuvent être oxydés de manière aléatoire). Cette méthode est aussi très utilisée quand l’air est chargé de particules ou de vapeur affaiblissant notablement la transmission atmosphérique.

4. Mesure avec un pyromètre monochromatique (par mesure de luminance)

Le principe est de mesurer la luminance dans une bande spectrale unique. Les causes d’incertitudes peuvent être nombreuses :

- Chemin optique atténuant le faisceau de mesure (optique encrassée, absorption atmosphérique, fumée et poussière sur le trajet optique,…)

- Méconnaissance ou variabilité de l’émissivité

- Environnement radiatif perturbé

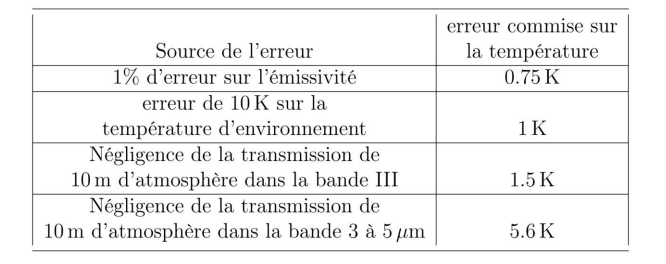

Le tableau 2 montre un exemple de calcul des erreurs commises pour une mesure de température proche de la température ambiante. Les erreurs augmentent avec la température.

La pyrométrie par luminance est cependant très utilisée dans l’industrie car c’est une méthode simple et peu couteuse. En outre elle est performante si l’on connait bien l’émissivité ; ce qui est le cas dans beaucoup d’application.

Tableau 2. quantification des erreurs commises en fonction des sources d’erreurs pour une mesure à température ambiante (la bande III correspond à la bande 8-14µm) sur une surface d’émissivité de 0.9.

Caractéristiques des caméras thermiques

Il existe deux grandes catégories de détecteur pour les caméras thermiques :

- Les détecteurs quantiques pour lesquelles le signal de mesure est proportionnel au nombre de photons qui viennent heurter le détecteur. Ces détecteurs sont refroidis (la plupart du temps à -196°C par une machine thermique de type Stirling). Ces détecteurs sont très sensibles mais les caméras utilisant cette technologie sont assez chères. Elles sont réservées à des applications spécifiques ou en R&D.

- Les détecteurs thermiques dit micro-bolométriques. Ces détecteurs thermiques mesurent l’échauffement de chaque pixel soumis au rayonnement thermique. Ces capteurs sont beaucoup moins chers que les précédents mais nécessitent un traitement du signal assez poussé afin d’en extraire une image thermique. La grande majorité des caméras utilisées dans l’industrie utilisent ce type de capteur.

Leurs bande spectrale est dans la bande 8-14µm.

Les imageurs thermiques sont très majoritairement réalisés avec des capteurs matriciels. C’est ceux-là qui seront décrits par la suite. Cependant on ne peut pas passer sous silence les capteurs à matrice linéaire ou à détecteur unique. Pour les premiers, l’image se construit en enregistrant chaque ligne de la zone d’intérêt soit en se déplaçant par rapport au sujet (thermographie aérienne) ou en mesurant un sujet se déplaçant par rapport à la caméra. C’est le cas très souvent pour des films plastiques, des tôles de laminoir ou tout type de produits manufacturés en bande et qui peut défiler devant l’objectif de la caméra.

Pour les imageurs à détecteur unique, un miroir scanne une ligne et le déplacement de la caméra par

rapport à la zone visée assure le balayage dans l’autre dimension. C’est le dispositif généralement utilisé

en thermographie aérienne.

Pour les caméras matricielles voici les principales caractéristiques :

- La gamme de température : c’est la caractéristique principale et c’est l’application qui dictera quelle caméra choisir.

- La résolution : c’est le nombre de pixels de la matrice de capteur. Cela va généralement de 80×64 à 1024×868. Cela peut évoluer en fonction des avancées technologiques.

- L’optique : l’optique conditionne plusieurs propriétés. Le champ vue par la caméra très souvent appelé le FOV (Field Of View). C’est une données angulaire il peut aller de 6°x5° pour une optique de type téléobjectif à 72°x52° pour un grand angle. On ne va pas au-delà de cet angle car au-delà de 45° d’incidence l’émissivité directionnelle chute et rend la mesure très peu précise. L’autre caractéristique optique est la résolution spatiale. Cette donnée est souvent donnée en mrad (cela va de 15mrad pour un grand angle avec une faible résolution à 0.1 mrad pour une caméra doté d’un téléobjectif et d’une haute résolution.

- Précision de mesure: elle est rarement inférieure à 2°C ou +/-2% pour les caméras industrielles. Cependant les caméras thermiques sont très performantes pour détecter de faibles variations spatiales de température

- NETD (Noise Equivalent Temperature Difference): c’est le bruit de la chaine de mesure donné en équivalent de température. Ce bruit de mesure varie de quelques mK à 0.3K selon le type de caméra.

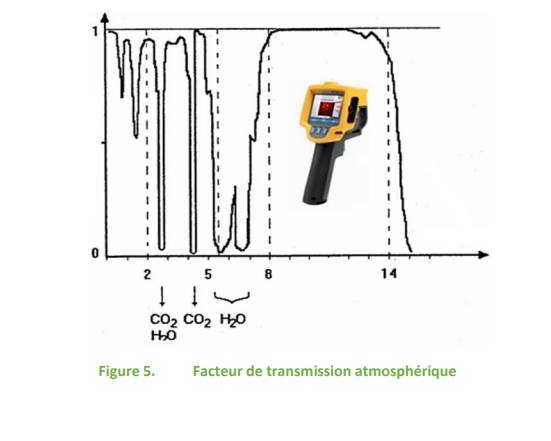

- La plage spectrale : elle dépend du capteur. Pour les capteurs bolométriques la bande spectrale est dans la bande 8 à 14µm. Les caméras refroidies peuvent travailler dans cette bande ou dans la bande 3 à 5µm. Les deux bandes citées correspondent aux bandes de transparences de l’atmosphère (Figure 5).

Caméras thermiques et pyromètre par luminance, comment optimiser les mesures ?

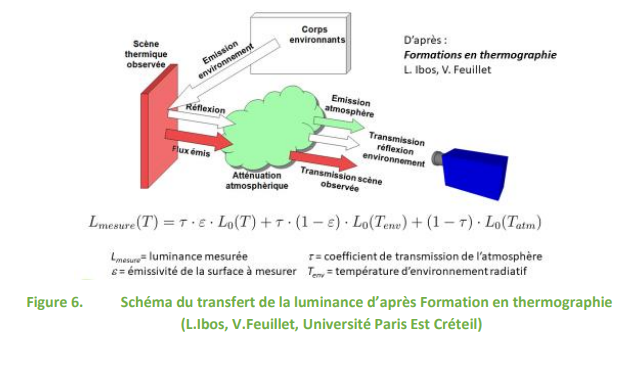

La luminance vue par un pyromètre ou une caméra thermique est représentée figure 6. Cette figure ainsi que l’expression littérale de la luminance vue par le détecteur permettent d’effectuer une correction de mesure par le calcul, à condition de connaitre l’émissivité ainsi que la température d’environnement radiatif. Dans le cas contraire cette expression permet de calculer l’incertitude. Pour éviter tout biais de mesure on se met généralement dans une situation où le chemin optique est transparent. La question de l’émissivité reste cependant centrale en pyrométrie optique. Le tableau 3 donne quelques exemples de valeurs d’émissivité.

Comment s’affranchir de l’émissivité ?

Recouvrir la cible d’un revêtement hautement émissif :

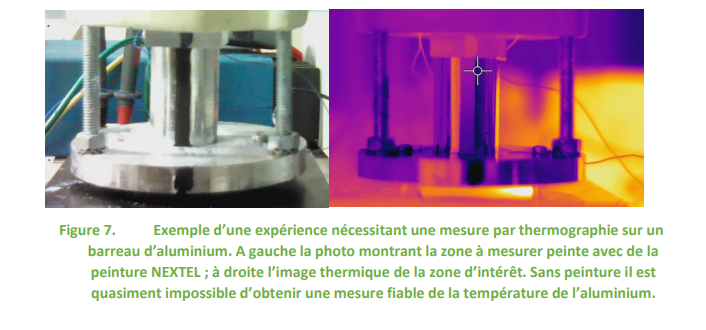

La solution la plus simple si la cible le permet, est de recouvrir la surface à mesurer d’une peinture d’émissivité connue (exemple figure 7). Cela peut être du ruban adhésif standard ou en polyimide pour des températures jusqu‘à 400°C. les peintures du commerce peuvent faire l’affaire (acrylique ou glycérophtaliques). Les peintures haute températures du commerce sont aussi utilisable (peinture pour tuyau de poêle ou «barbecue »). Pour des applications plus pointues il existe des peintures plus adaptées :

- Peinture NEXTEL Velvet Coating 3M est une peinture de référence car c’est une peinture noire dont l’émissivité est de 0.97, ce qui est très élevé. En outre son émissivité spectrale est constante de l’ultra-violet au lointain infrarouge.

- Peinture AREMCO dont les références (840 C, CX, M, MX) définissent les surfaces cibles (céramiques ou métal) et la limite de température (1093 ou 1316°C). Elles sont très employées pour déterminer la température de surface dans les procédés industriels. Elles ont une émissivité spectrale qui n’est pas constante et une valeur d’émissivité autour de 0.85.

- LAB-IR (https://labir.eu/) propose une gamme complète de peinture émissive pour la thermographie, moins performante que la NEXTEL, mais bien moins chère et déclinée dans une version lavable à l’eau pour du contrôle non destructif.

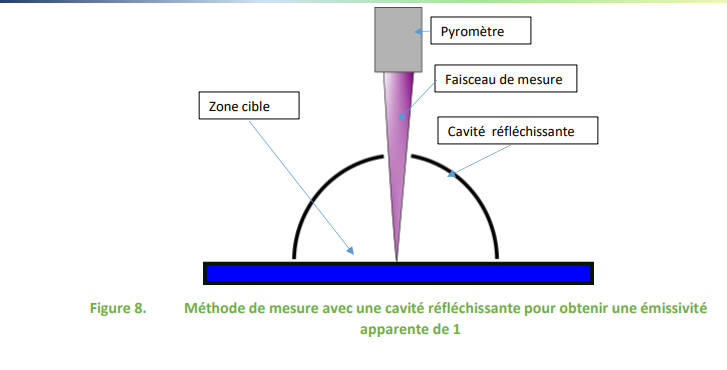

Créer une cavité émissive :

Si l’on entoure la surface à mesurer d’une cavité réfléchissante (émissivité quasi nulle), l’émissivité apparente résultante sera proche de 1. En effet les réflexions multiples vont s’ajouter. Le schéma de la figure 8 montre comment procéder. Cette méthode permet d’obtenir de très bonnes mesures avec un pyromètre de luminance sur différents types de supports (tôles, film plastique, produits en vrac sur un tapis roulant,…)

Déterminer l’émissivité:

Le tableau 3 donne une idée des valeurs d’émissivité rencontrées dans les différents types d’applications.

| Aluminium poli | 0.05 |

| Aluminium anodisé | 0.60 |

| Laiton poli | 0.03 |

| Laiton oxydé | 0.61 |

| Cuivre poli | 0.05 |

| Cuivre oxydé | 0.78 |

| Or poli | 0.02 |

| Fer fonte polis | 0.21 |

| Fer fonte oxydé | 0.64 |

| Fer fonte trés rouillé | 0.69 |

| Nickel poli | 0.05 |

| Nickel oxydeé | 0.37 |

| Argent poli | 0.03 |

| Acier inoxydable poli | 0.16 |

| Acier oxydée | 0.85 |

| Acier poli | 0.07 |

| Fer blanc | 0.07 |

| Brique rouge | 0.93 |

| Carbone – noir de fumée | 0.95 |

| Carbone – graphite | 0.98 |

| Verre | 0.92 |

| Béton | 0.92 |

| peinture Noir mat | 0.97 |

| Bois | 0.90 |

| Nickel | 0.05 |

| Peinture glycérophtalique | 0.94 |

| Papier | 0.93 |

| Plâtre | 0.91 |

| Sable | 0.90 |

| Peau humaine | 0.98 |

| Terre sèche | 0.92 |

| Terre humide | 0.95 |

| Eau distillée | 0.96 |

| Glace | 0.96 |

| Neige | 0.85 |

Tableau 3. Valeurs indicatives d’émissivité de différents matériaux. Ces valeurs ne tiennent pas compte de la bande spectrale. Des différences notables peuvent exister suivant le type de matériaux et leur état de surface.

Des laboratoires spécialisés sont capables de mesurer l’émissivité directionnelle dans la bande utile. L’autre possibilité, moins précise mais très utile car utilisable sur le terrain sans prélèvement d’échantillon est celle décrite dans la norme ISO-6781. Cette méthode de détermination est incontournable en thermographie infrarouge et se trouve décrite ci-dessous.

Afin de mesurer l’émissivité de la cible, l’équipement suivant est requis :

- La caméra utilisée

- Un moyen naturel ou induit de chauffer la cible à au moins 20 °C au-dessus de la température apparente réfléchie (température d’environnement radiatif)

- Un thermomètre à contact ou un matériau modifiant la surface tel qu’une peinture ou un ruban avec une émissivité élevée connue dans la bande spectrale de la caméra

Méthode avec un capteur de température de contact :

- placer la caméra thermique à l’emplacement et à la distance souhaités de la cible à mesurer ;

- mesurer et compenser la température apparente réfléchie de la cible (température d’environnement radiatif);

- viser et focaliser la caméra thermique sur la cible et, si possible, figer l’image ;

- utiliser une fonction de mesure de caméra appropriée (telle que la température du spot, les réticules ou les isothermes) pour définir un point ou une zone de mesure au centre de l’image de la caméra ;

- utiliser un thermomètre à contact pour mesurer la température du point ou de la zone qui vient d’être définie par la fonction de mesure de la caméra. Noter cette température ;

- sans déplacer la caméra, régler le contrôle d’émissivité jusqu’à ce que la température indiquée soit la même que la température de contact. La valeur d’émissivité indiquée est l’émissivité de cette température cible mesuré avec cette caméra;

- pour une plus grande précision, répéter les procédures b) à f) au moins trois fois et faire la moyenne de l’émissivité

- compenser l’émissivité en entrant la valeur d’émissivité moyenne dans la caméra IRT sous l’entrée d’émissivité.

La méthode du matériau émissif de référence est la suivante :

- placer la caméra thermique à l’emplacement et à la distance souhaités de la cible à mesurer. Viser la cible;

- mesurer et compenser la température apparente réfléchie par la cible;

- appliquer le matériau de modification de surface sur ou immédiatement à côté de la cible que vous mesurez. S’assurer que le matériau modifiant la surface est sec et/ou en bon contact avec la cible ;

- saisir l’émissivité connue du matériau modifiant la surface dans l’entrée d’émissivité ;

- viser et focaliser la caméra thermique sur le matériau modifiant la surface, laisser suffisamment de temps pour que les températures se stabilise, figer l’image, mesurer et noter la température indiquée ;

- viser et focaliser la caméra thermique sur la cible immédiatement adjacente au matériau modifiant la surface, et visez et focalisez la caméra sur la surface précédemment modifiée. Assurez-vous de laisser suffisamment de temps pour que la température se stabilise, figez l’image, mesurez et notez la température indiquée.

- à l’aide de l’image gelée, régler le contrôle d’émissivité jusqu’à ce que la température indiquée soit la même que la température sans contact du matériau modifiant la surface. La valeur d’émissivité indiquée est l’émissivité de cette température cible mesurée avec cette caméra ;

- pour une plus grande précision, répéter les procédures b) à g) au moins trois fois et faire la moyenne de l’émissivité

- compenser l’émissivité en entrant la valeur d’émissivité moyenne dans la caméra thermique sur l’entrée d’émissivité de la caméra.

Cette méthode est issue de la norme ISO 6781-1. Elle peut varier en fonction des options de caméras disponibles. La température d’environnement radiatif pouvant varier pendant les mesures, une méthode existe pour évaluer la température d’environnement radiatif consistant à mettre dans le champ de la caméra une surface à très faible émissivité et diffusant (typiquement du papier aluminium froissé). La température mesurée en visant cette surface avec la caméra est celle de l’environnement radiatif. On prendra soin que ce miroir diffusant soit à une température proche de la température d’environnement. Si cela n’est pas possible (un ciel clair et environnement dégagé peuvent donner une température d’environnement radiatif de -50°C), un calcul de correction est nécessaire.

Exemples de pyromètres et caméras

On présente ici des exemples de caméras et de pyromètres, avec une liste non exhaustive de fabricants et distributeurs.

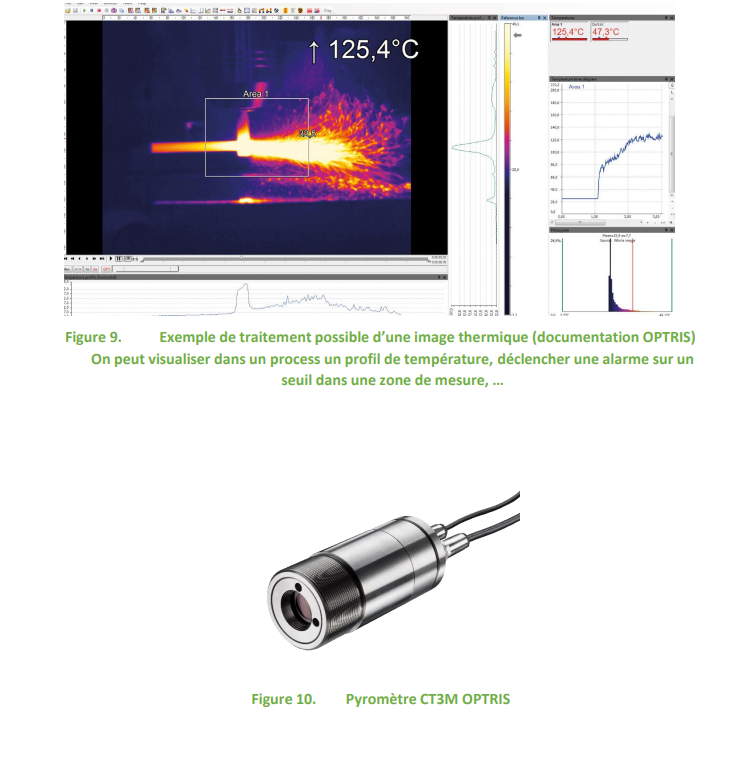

Les figures 9 à 12 illustre l’offre industrielle.

On peut citer quelques exemples de pyromètres :

- La gamme des pyromètres OPTRIS est assez variée et les outils informatiques de configuration assez facile à utiliser. OPTRIS fournit aussi des caméras thermiques industrielles avec un pack logiciel pour configurer les alarmes et l’enregistrement des données très complet.

- Heitronics fournit des pyromètres haut de gamme. La qualité métrologique est irréprochable mais à un coût étant de l’ordre de 4 à 6 fois plus élevé que ces concurrents.

- Flir et Fluke sont deux fournisseurs parmi de nombreux fournisseur de caméras thermiques

- KELLER HCW GmbH est un autre fabricant européen de pyromètre

Cette liste est loin d’être exhaustive et les moteurs de recherche sur internet font apparaitre une multitude de dispositifs.

Pour aller plus loin

Techniques de l’ingénieur :

Pyrométrie optique r2610 par François CABANNES

Pyrométrie température de surface : Mesures radiatives r2735 par François CABANNES

Thermographie – Principes et mesure r2740 par Dominique PAJANI

Thermographie – Technologies et applications r2741par Dominique PAJANI et Luc AUDAIRE

Mesure de l’émissivité thermique r2747 par Jean-Pierre MONCHAU, Jacques HAMEURY

Normes :

La norme NF-EN-ISO 6781-1 à -3 Performance des bâtiments – Détection d’irrégularités de chaleur, d’air et humidité dans les bâtiments par des méthodes infrarouges est celle qui donne le plus d’information technique sur la mesure par thermographie même si la norme est orienté vers la thermique du bâtiment.

ASTM E639-78(2002) Standard Test Method for Measuring Total-Radiance Temperature of Heated Surfaces Using a Radiation Pyrometer

ASTM E1256-17 Standard Test Methods for Radiation Thermometers (Single Waveband Type)