Mesure de conductivité thermique

In progress..

La conductivité thermique est un paramètre fondamental pour comprendre le comportement d’un matériau face au transfert de chaleur. Elle conditionne sa capacité à isoler, dissiper ou conduire l’énergie thermique dans des applications variées : spatial, cryogénie, électronique, isolation industrielle ou structures composites. Sur cette page, nous présentons les méthodes et équipements que nous utilisons pour mesurer avec précision la conductivité thermique des matériaux, quel que soit leur domaine d’application ou leur environnement opérationnel.

Mesure de la conductivité thermique d’échantillons d’aluminium à basse température

Nous avons réalisé la mesure de conductivité thermique d’échantillons d’aluminium à des températures cryogéniques. Les caractérisations ont été effectuées sur des échantillons d’aluminium de type 3003 autour de 77K.

Les résultats montrent une forte variabilité de la conductivité à basse température en fonction des traitements thermiques subits par l’aluminium.

Il y a plus de 20% d’écart entre la conductivité de l’aluminium brut de laminage et l’aluminium ayant subi un cycle de recuit après brassage. En outre, il n’est pas possible de prédire le comportement thermique à basse température à partir d’une mesure à température ambiante.

I. Principe de la mesure

La mesure a été faite en régime permanent. Étant donnée la température, les échanges radiatifs sont négligeables et le travail sous vide poussé (10-5mBar) a permis de supprimer les échanges par convection ou conduction.

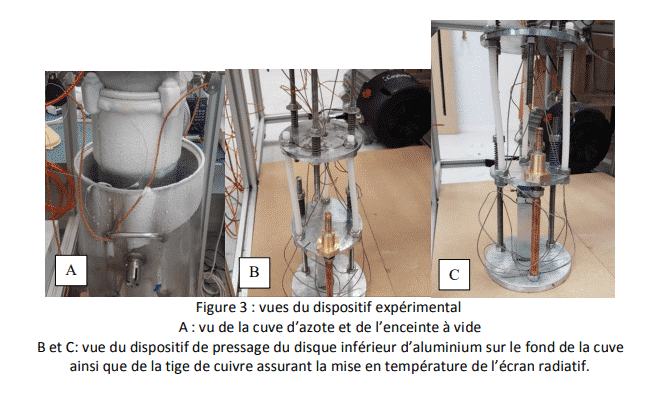

Le dispositif alimente en tension une résistance chauffante. On effectue les mesures pour différentes puissances pour obtenir plusieurs points permettant une régression linéaire qui nous amènera à déterminer la conductivité barreau étudié. L’expression de la conductivité thermique λ est la suivante :

Où L est la longueur du barreau, S sa surface (section du barreau), P la puissance relevée et ΔT la différence de température aux extrémités du barreau. On a tracé Δ𝑇 en fonction de P pour éliminer les écarts d’étalonnage des Pt100 et la puissance résiduelle apportée par l’environnement à température ambiante. La conductivité s’écrit alors :

Où Pente est la pente de la droite de régression du nuage de points de mesure Δ𝑇=𝑓(𝑃).

II. Dispositif expérimental

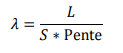

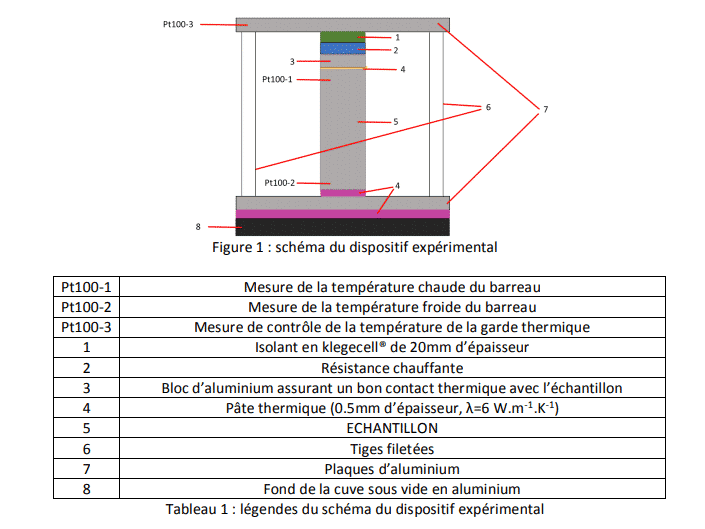

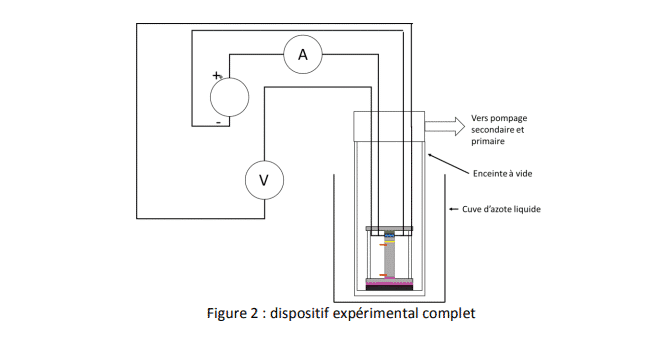

Le dispositif expérimental est présenté sur les figures 1 à 3. Le tableau 1 présente les légendes. Une résistance chauffante de 220Ω assure le chauffage avec un minimum de courant afin de réduire les fils de connexion. La mesure de la puissance se fait par un dispositif 4 fils. La mesure de tension se fait par un voltmètre Keithley, le courant un multimètre FLUKE 179. L’acquisition de température par une centrale de mesure FLUKE 2638A Hydra série III. L’enceinte est en aluminium. Une bride permet le raccordement à un système de pompage secondaire constitué d’une pompe turbo-moléculaire et une pompe à palette sèche.

Les échantillons sont des barreaux d’aluminium de type 3003 de section carré de 25mm de côté et de 100mm de long. Ces barreaux sont percés de deux trous de 1.6 mm de diamètre afin d’introduire deux Pt100 à 90mm de distance.

III. Résultats et conclusion

Les résultats montrent une forte variabilité de la conductivité à basse température en fonction des traitements thermiques subits par l’aluminium.

Il y a plus de 10% d’écart entre la conductivité de l’aluminium brut de laminage et l’aluminium ayant subi un cycle de recuit après brasage.

Mesures de résistance thermique d’un tube NF EN ISO 8497 Décembre 1996 Isolation thermique – Détermination des propriétés relatives au transfert de chaleur en régime stationnaire dans les isolants thermiques pour conduites

Nous avons réalisé des mesures normalisées pour caractériser la performance d’un système d’isolation pour des tubes transportant un fluide. Nous avons réalisé ces mesures selon la norme NF EN ISO 8497.

Cette norme prescrit une méthode de mesure des propriétés thermiques relatives au transfert de chaleur en régime stationnaire à travers des isolants pour conduites, pour des températures supérieures à la température ambiante.

Elle normalise la méthode de mesure, y compris les modes opératoires et le fonctionnement de l’appareillage. C’est typiquement le cas pour les réseaux de chaleur urbain et les systèmes de CTA ou pompes à chaleur air-air.

La méthode :

Le principe est de chauffer l’intérieur du tube éprouvette et de mesurer les différences de température entre la peau intérieure et la peau extérieure du système d’isolation. Dans notre travail nous avons extrait la conductivité thermique moyenne de l’isolant.

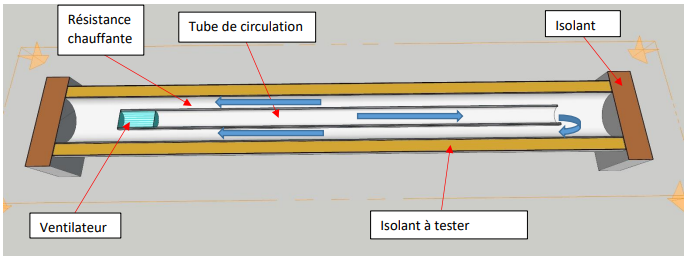

Pour simuler le transport d’air à l’intérieur et assurer un coefficient de convection le plus élevé possible et constant sur toute la longueur du tube éprouvette, nous avons créé une circulation grâce à un système de ventilation :

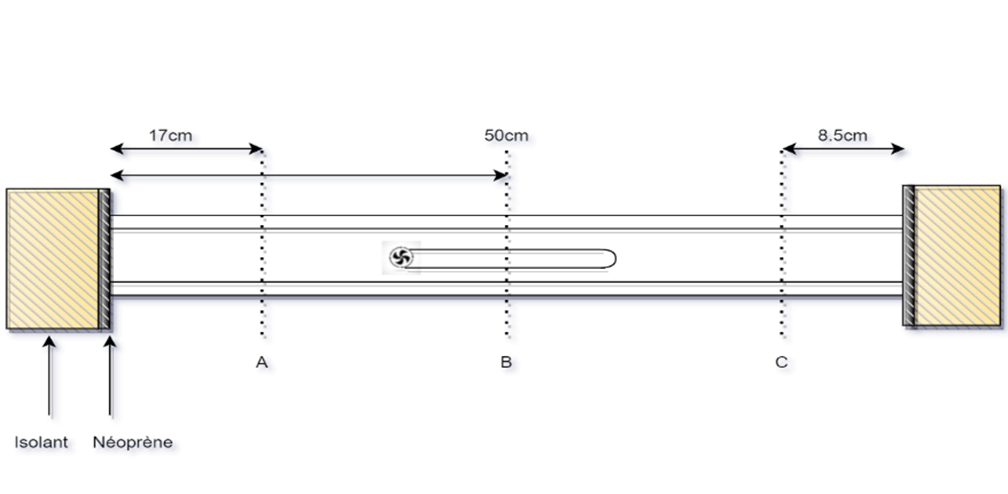

Plan du dispositif :

Sur le schéma les flèches bleues représentent le flux d’air de convection. Des guides de centrage permettent de tenir le tube de circulation au centre. Un ventilateur est placé à l’intérieur du tube de circulation. Des thermocouples sont fixés sur chaque tube afin de vérifier l’homogénéité de la température dans le tube central.

Un système de ventilation extérieure permet d’avoir un coefficient de convection indépendant de la température des tubes.

Placement des différents thermocouples :

Calcul de la conductivité thermique moyenne :

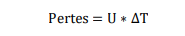

La puissance effective prend en compte la puissance de chauffage et la puissance du ventilateur. Les pertes

thermiques sont calculées selon la norme.

Les Pertes sont estimées par calcul :

Avec U le coefficient de pertes estimé en fonction des isolations de garde :

Avec R la résistance thermique de l’isolant de la garde R = 2.6 (K. m²)/W

Et S la surface du tube intérieur S =

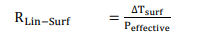

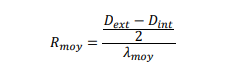

Résistance linéique sur un tube de 1m [K/W] :

Avec TSurfExt : Moyenne des 12 températures surfaciques extérieure du tube extérieur

Et TSurfInt : Moyenne des 12 températures surfacique intérieures du tube intérieur

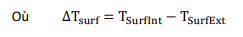

Conductivité thermique moyenne [W/ (m.K)] :

Où :

- 𝐷𝑒𝑥𝑡 est le diamètre du tube extérieur (m)

- 𝐷𝑖𝑛𝑡 est le diamètre du tube intérieur (m)

- L est la longueur du tube (m)

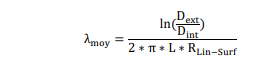

Résistance thermique surfacique [K.m²/W]

Où :

- 𝐷𝑒𝑥𝑡 est le diamètre du tube extérieur (m)

- 𝐷𝑖𝑛𝑡 est le diamètre du tube intérieur (m)

- 𝜆𝑚𝑜𝑦est la conductivité thermique moyenne [W/ (m.K)

Mesure de la résistance thermique d’un tapis

Contexte :

Afin de permettre l’utilisation de tapis sur des systèmes de chauffage par le sol, il est utile de connaître la résistance thermique de ceux-ci.

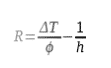

Pour mesurer cette résistance thermique il faut créer un flux surfacique de chaleur et de mesurer le gradient de température obtenu. La résistance thermique R se calcule ainsi :

Où est la différence de température en Kelvin créée par le tapis entre ces deux faces et le flux surfacique en W.m-2.

R s’exprime en K.m2.W-1.

Dispositif de mesure :

Le dispositif s’apparente à une méthode fluxmétrique. La mesure est conforme aux exigences métrologiques de la norme NF X10-025

Cependant étant donné qu’un tapis est à fibre ouverte, il est nécessaire de se mettre dans les mêmes conditions qu’en utilisation, c’est à dire avec une convection au-dessus du tapis.

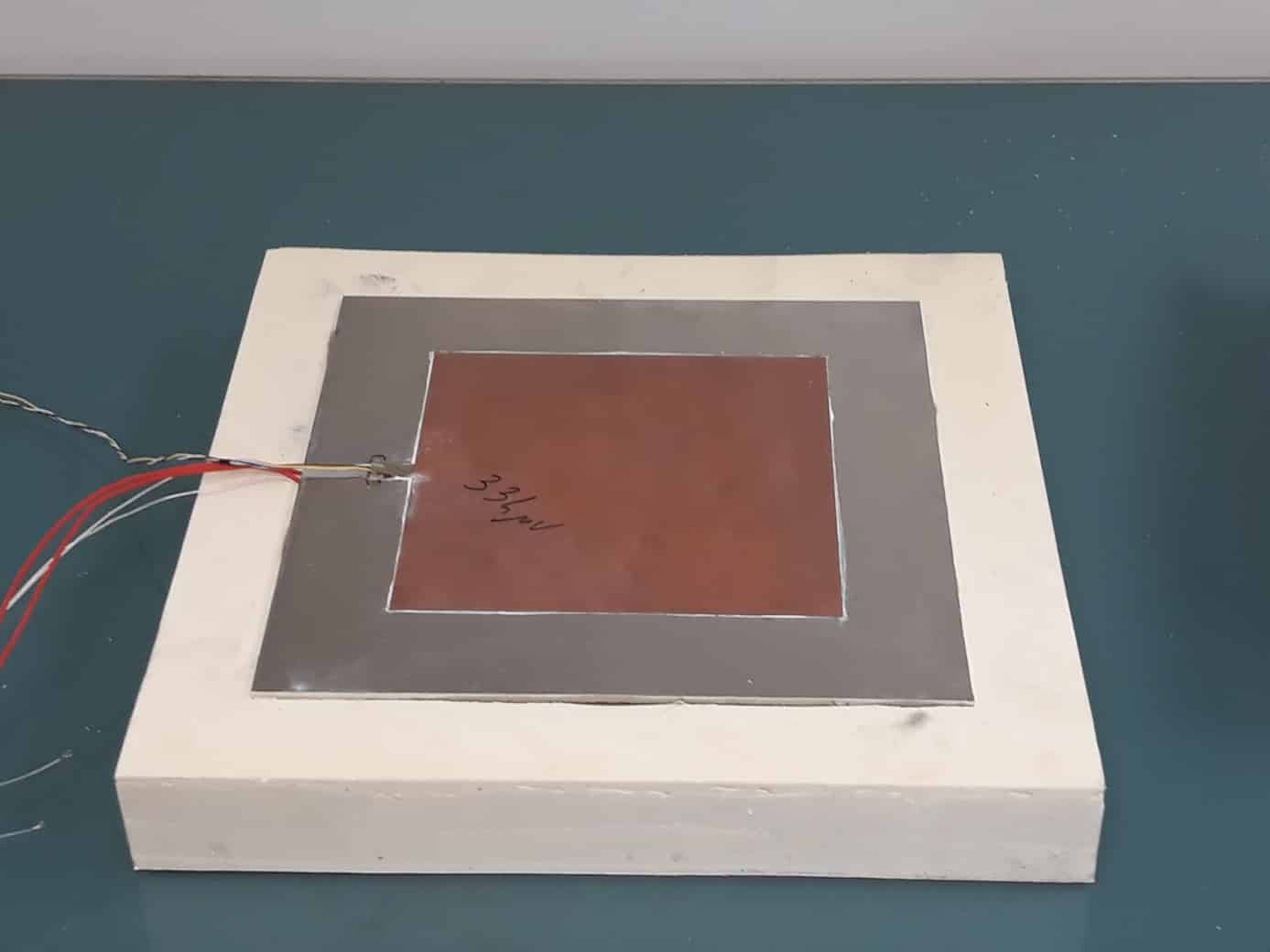

Le flux surfacique est créé par une résistance plane de 300mm de côté placé sur une plaque d’aluminium. Une garde de 50mm est ménagée tout autour de la zone de mesure (figures 1 et 2).

Figure 1 : Schéma du dispositif de mesure

Figure 2 : Photo du dispositif de mesure

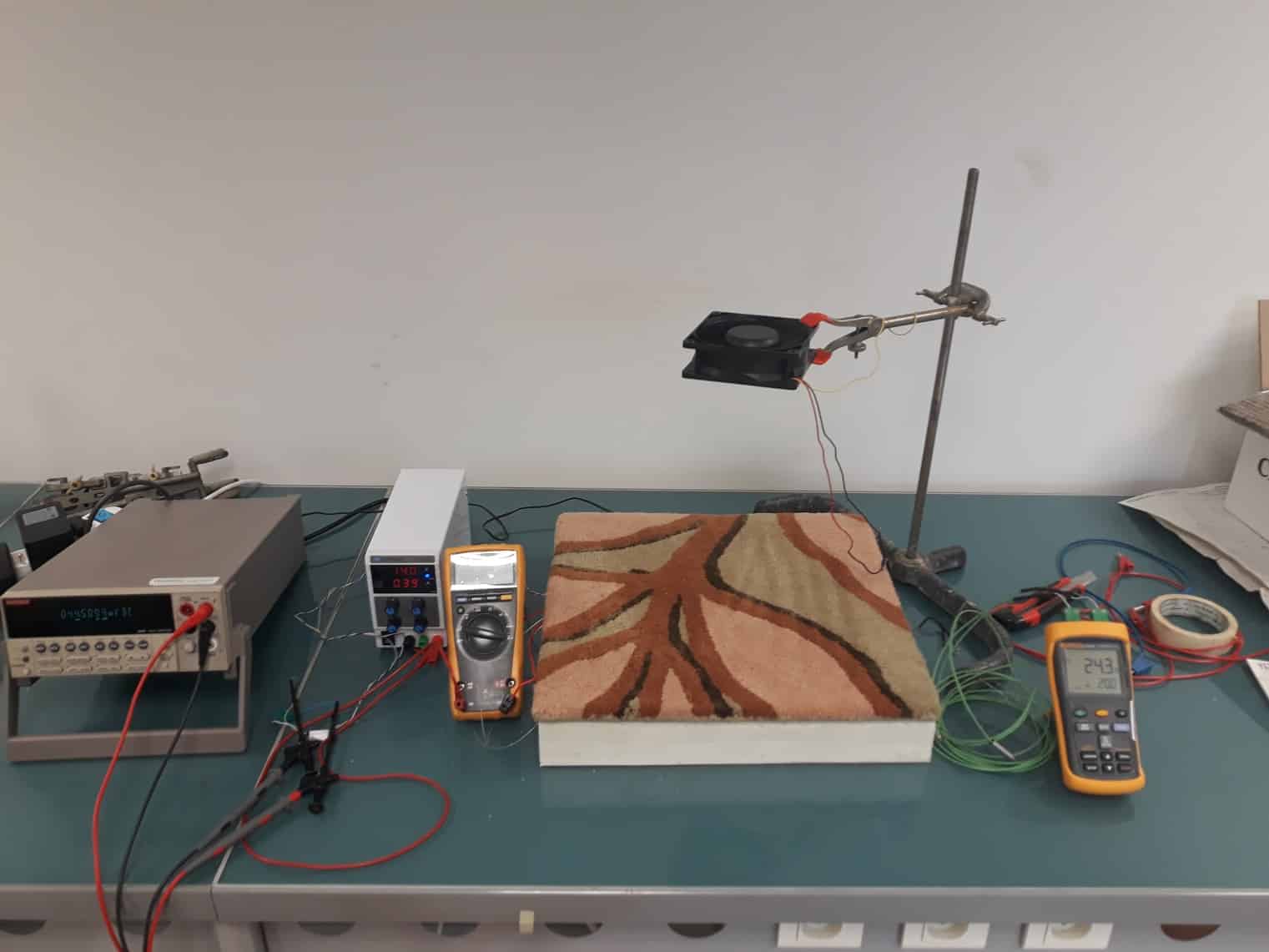

Figure 3 : Dispositif de mesure avec l’échantillon de tapis de 400mmX400mm

La mesure du flux est faite grâce à un capteur de flux CAPTEC de sensibilité 334µV/(W/m2)et la mesure de tension est faite avec un voltmètre KEITHLEY® 7 digit.

Le contrôle de la puissance est fait en mesurant la tension et le courant par une méthode 4 fils.

La mesure des températures de chacun des côtés du tapis est assurée par un indicateur de mesure FLUKE® 54IIB (avec certificat d’étalonnage).

La mesure du coefficient de convection a été faite avant et après la mesure. Pour assurer un coefficient de convection élevé et ne dépendant pas de la température un ventilateur a été utilisé. Cela permet en outre de minimiser son influence sur la mesure. Le coefficient de convection a été mesuré à :

h=50W.K-1.m-2

La résistance thermique est calculée ainsi :

Les valeurs obtenues sont conformes à celles attendues. Les incertitudes sont composées conformément au GUM (Guide to the expression of uncertainty in measurement). L’incertitude sur les températures sont prises à 0.1°C en relatif, et 2% pour la mesure fluxmétrique.